Wenn ein Job zur Berufung wird

Der gebürtige Ägypter Hussein verließ 1999 der Liebe wegen seinen Geburtsort Hurghada und kam nach Deutschland. Die ersten 14 Jahre arbeitete er über eine Zeitarbeitsfirma bundesweit in verschiedensten Firmen. „Mich hat keine Firma je überzeugen können. Es war nie das dabei, was ich gesucht habe, so dass ich keinen festen Arbeitsvertrag unterzeichnen wollte. Die Flexibilität, die mir die Zeitarbeitsfirma ermöglichte, war für mich all die Jahre wichtiger“, erzählt uns Hussein bei unserem Besuch an seiner GOM-Messanlage im Werk Gera.

Das Gefühl am Ziel zu sein

Drei Jahre lang machte er eine Ausbildung zum geprüften Messtechniker nach deren Abschluss ihn die Zeitarbeitsfirma zu Meleghy Automotive in Gera vermittelte. „Schon nach vier Wochen hatte ich das Gefühl endlich am Ziel zu sein“, führt er weiter aus, während wir uns auf den Weg zur Anlage machen. „Genau hier wollte ich arbeiten und zum ersten Mal in meinem Leben eine feste Bindung über einen Arbeitsvertrag eingehen“, erzählt er mit einem Lächeln. „In den Jahren zuvor hatte ich viele Festanstellungsangebote bekommen, aber es hat sich nie so angefühlt, dass ich dort alt werden möchte.“ Dafür braucht es laut Hussein gute Gründe, die er schließlich bei Meleghy Automotive fand. „Wichtig ist, dass der Betrieb ordentlich ist, die Prozesse so gut sind, dass es nicht stressig abläuft. Das Zwischenmenschliche ist entscheidend, mit meinen Kollegen komme ich bestens klar und ich stelle keinerlei Überheblichkeit in den Führungsebenen fest. Das habe ich schon ganz anders mitbekommen.“ Ein besonderer Faktor war für ihn aber auch, von Anfang an bei einem Neuprojekt mit dabei sein zu können.

Experte für GOM-Messtechnik

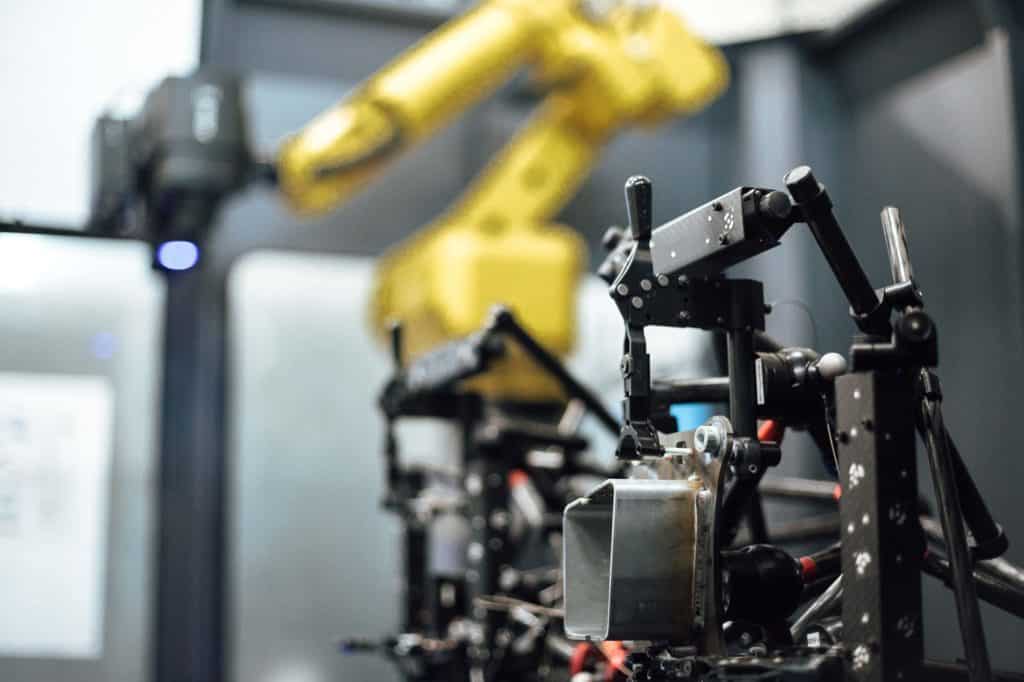

Hussein ist unser Experte für GOM-Messtechnik am Standort Gera. Er betreut die hochmoderne und automatisierte Messanalage GOM Atos 5. Wir begleiten ihn während der Prüfung eines Einzelteils für den MEB Längsträger vorne. ATOS 5 wurde für den industriellen Einsatz entwickelt und liefert selbst unter rauen Bedingungen hochpräzise Daten in kurzer Messzeit. Die vollflächigen 3D-Messdaten ermöglichen eine umfassende Prozess- und Qualitätskontrolle, indem sie versteckte Fehler visualisieren und so den Produktionsprozess beschleunigen, ein moderneres und hochautomatisiertes 3D-Highspeed-Scansystem.

GOM-Systeme arbeiten mit Photogrammetrie. Das ist eine Messmethode und ein Auswertungsverfahren, das aus Fotografien und genauen Messbildern eines Objektes, seine räumliche Lage oder dreidimensionale Form bestimmt. Der Unterschied zwischen beiden GOM Anlagen wird vor Ort deutlich. Während der bisherige Atos 3 bei uns auf einem Stativ manuell betrieben wird, befindet sich der neue Atos 5 innerhalb der Scanbox 6130 (vergleichbar mit einer Schweißzelle), die den großen Unterschied ausmacht. Der Unterschied zwischen Atos 3 und Atos 5 ist der Scan Kopf (vergleichbar Canon EOS 6D und 7D). Atos 5 garantiert sichere Prozesse durch Lichtwellenleiter und intelligente Sensorkommunikation, was zu einem vollständig selbstüberwachenden System führt. Durch die hohe Automatisierung kann ein Bauteil je nach Größe innerhalb von 20 Minuten gemessen und ein fertiger Prüfbericht versandt werden.

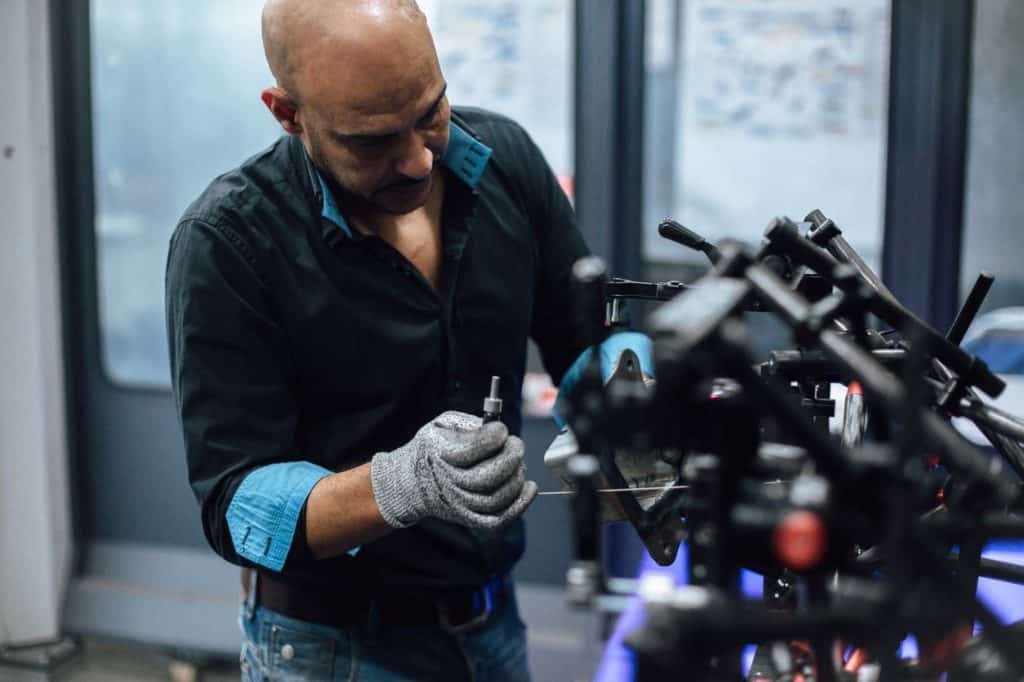

Nachdem Hussein die Lehre, die deutlich leichter und flexibler ist als bisherige, auf die Anlage montiert, stellt er am Computer das entsprechende Produkt ein. Er wird vom System geführt, stellt noch ein paar Faktoren wie Raumtemperatur ein und startet das Programm. Der Atos 5 ist auf einem industriellen Roboter montiert und fährt nun das zuvor durch Hussein selbst programmierte Programm ab. In dieser Zeit kann Hussein parallel bereits neue Programme für andere Bauteile schreiben, alte überprüfen und optimieren. Hier ist wohl einer der größten Unterschiede, denn beim alten GOM System muss der Atos Scanner immer manuell in die neue Position geschoben und wie bei einem Fotoapparat auf das Knöpfchen gedrückt werden.

Papier und Zeit sparen

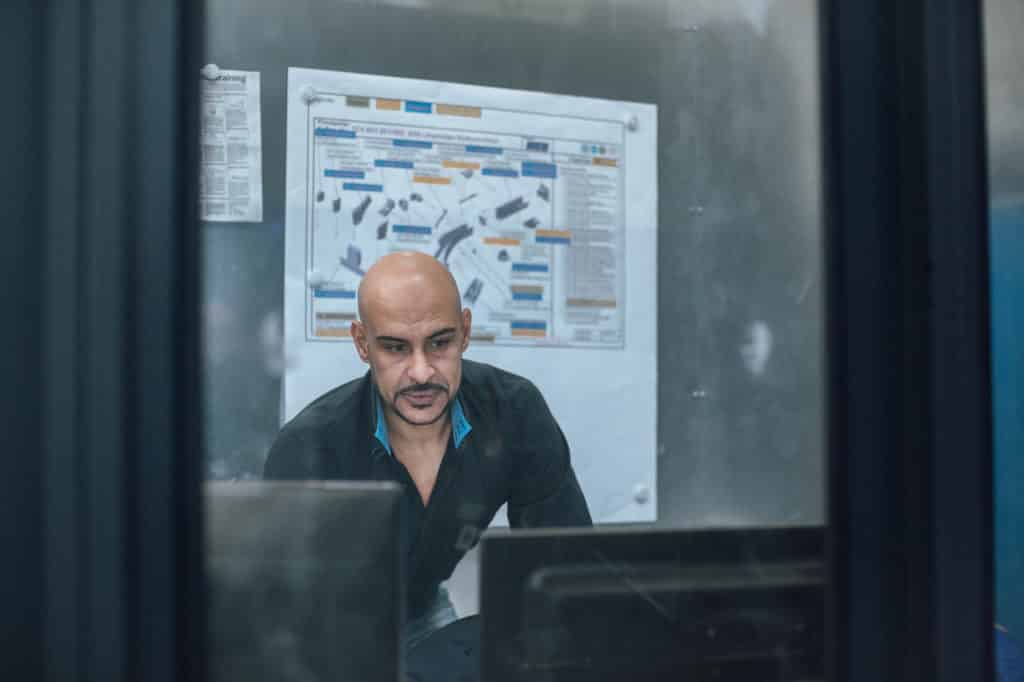

Das Programm ist inzwischen durchgelaufen und erstellt ein fast fotorealistisches 3D-Modell des sich auf der Lehre befindlichen Bauteils. Nun kommt Hussein wieder ins Spiel. Er erklärt uns, dass er das Modell jetzt polygonisiert (Fläche in ganz viele kleine Dreiecke umrechnet), sodass aus dem Foto ein bearbeitbares 3D-Modell wird. Hier und da gibt es ein paar Schönheitsfehler, die er gekonnt manuell entfernt. Am Schluss lädt er die CAD Datei und legt die beiden übereinander. Das System vergleicht die Abweichungen zwischen dem CAD (Soll-Zustand) und dem gescannten Bauteil (Ist-Zustand). Die Abweichungen werden im Messbericht ausgelesen und direkt per Mail an die zuständigen Kollegen geschickt. Das spart Papier und Zeit.

Grundsätzlich führt Hussein immer zwei Prüfungen eines Bauteils durch. Kam es zum Beispiel zu einer Störung an der Produktionsanlage, wird ein Teil aus der Charge vor der Störung genommen, das sogenannte „Alte“ Teil. Nach Justierungen durch das Geo-Team kann die Produktion wieder starten. Aus der ersten Charge wird ein Bauteil „Neu“ genommen und gemessen. Nun werden „Alt“ und „Neu“ miteinander, sowie mit der CAD Vorlage, verglichen. Sind die Abweichungen zueinander, sowie in der Toleranz stimmig, kann die Produktion wieder freigegeben werden. Sollte es zu Abweichungen kommen, wird die Anlage nachjustiert. Die Genauigkeit und Geschwindigkeit des Qualitätsprüfungsprozesses ist ein wichtiger Bestandteil des Produktionsablaufs.

Automatisierung für die Nachtschicht

Hussein arbeitet zudem an einer Automatisierung für die Nachtschicht, sodass jeder, der autorisiert ist, mit einer entsprechenden Einweisung eine Messung durchführen kann. Dafür präsentiert er uns den „Kiosk“, einen Touchscreen, der es ermöglicht eine systemgeführte Messung Schritt für Schritt durchzuführen. In diesem System sind alle von Hussein vorprogrammierten Bauteilmessungen hinterlegt. Ist das Bauteil ausgewählt, läuft der Prozess bis zum fertigen Messbericht durch. Einzig die Vorrichtung muss entsprechend positioniert werden. Mit diesem Prüfverfahren wird die Qualität in der Produktion gesichert.